众所周知,永磁电机具有体积小、效率高、可大气隙和功率密度大等优点,特别适合于直接驱动领域(在负载和电机之间省去了齿轮箱或其他机械传动机构),但是为什么永磁电机特别适合低速大转矩直驱领域的应用,而传统的感应电机不适合呢?在这里我主要是科普下低速大转矩电机具有的物理特征,从原理上分析为什么永磁电机适合低速大转矩直驱场合,而感应电机不适合。

首先给出本质原因:一方面是低速大转矩(同功率电机)带来了电机长度短、直径大的短粗型和气隙大;另一方面,感应电机在气隙建立磁通是靠定子边励磁,而永磁电机励磁是靠永磁体。

那为什么这两个原因就导致感应电机不适合低速大转矩直驱呢?

为了说明原因,无论是低速大转矩电机、常规电机还是高速低转矩电机,均假设:① 功率一样(从低速大转矩——高速低转矩);② 忽略损耗;③ 转切应力相同(单位为N/m2)和转子表面速度随着半径的变化不变;④ 外加电压和电流不变(功率不变,便于分析);⑤ 电源频率不变(速度与极数成正比,因此可保持电频率不变,而机械频率是变化的)。

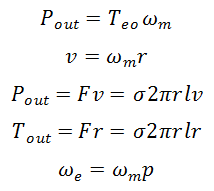

基于上述合理的假设,采用高中就学过的转矩、功率和转速的计算公式得出

推导出

在功率保持恒定的条件下,随着极对数、转矩、半径和机械角速度变化,半径与极对数p成正比,电机的极距是不变的,铁心长度与半径成反比,然而转矩与半径成正比,很明显转矩与极对数成正比。

因此当采用低速大转矩直驱方案时,随着极数的增加,明显半径增大,铁心长度就短了,就是前面所说的短粗型。

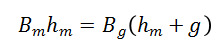

对于永磁电机,基于前面假设不同转矩同一功率下电压电流相同,那么电机产生的反电动势E和电流I亦相同(定性分析用)。但是随着半径的增大,转子重量的增加,出于机械安全的考虑,气隙必然增大。辛运的是,永磁电机的气隙磁密对气隙的变化不敏感,主要原因在于永磁电机气隙磁场由永磁体建立,其所等效的气隙长度为物理气隙与永磁体的磁化方向长度之和。而永磁体的磁化方向长度一般远大于物理气隙。因此可以认为永磁电机的气隙磁密受气隙的影响不大。这个最简单的认识就是磁通连续性定律(可近似认为永磁体产生的磁动势全作用在气隙和永磁体上,忽略铁心的磁压降),且认为永磁体的相对磁导率近似为1(实际钕铁硼也是接近1)那么有

因此气隙磁密可近似表示为

而感应电机的气隙磁密计算可采用全电流定律分析,即

因此气隙磁密可表示为

要保证足够大的气隙磁密,那么励磁电流的大小和气隙大小成正比。

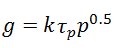

一般来说,感应电机的气隙大小选取公式大概为(这个是查阅相关文献,不是我捏造的)

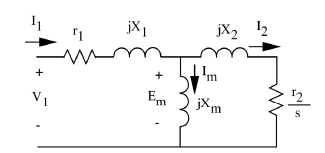

在极距恒定的情况下,正比于,因此随着半径的增加,感应电机的励磁电流近似增加。导致电机的励磁电抗变小,而有功电流相对应就减少,这个可以用电机学里面最常用的就是T型等效电路进行解释,如下图。电机的定子电流一定,励磁电流增加,转子电流就相应减少,有功功率比重占的少,整个电机的功率因数和效率就减少。

图1 感应电机的T型等效电路

以上本质的原因就是感应电机在气隙建立磁通是靠定子边励磁,而永磁电机励磁是靠外部永磁体激励。

(先进制造所 陈进华)